E

EckardderWaldbauer

Threadstarter

- Beiträge

- 2.334

- Likes

- 768

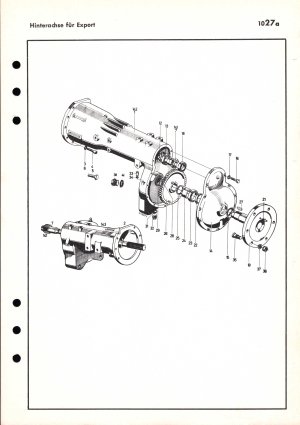

6. Portalachse , Lagerdeckel , Teil 2

Benötigte Ersatzteile und Werkzeuge bei mir

Rillenkugellager 6209 un 6006

Fäustel/Hammer und ein Stück Holz

Hitze feste Handschuhe oder Baumwollputzlappen .

Im nächsten Schritt kann man die beiden Paßfedern auf einer Seite leicht anschleifen .

Das erleichtert später das aufsetzen des Zahnrades .

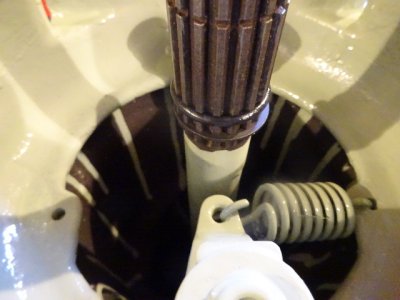

Die Paßfedern werden in der Achswelle gesteckt .

Das Zahnrad ist auf 150 Grad erwärmt worden ( Ca . 50 Minuten )

und wird auf der Achswelle gesteckt . Das muss sehr schnell gehen .

Idealerweise direkt vor dem Backofen ( Bild 169 ) .

Die Originale Ausgleichsscheibe auf dem Zahnrad legen nicht vergessen ( Bild 170 ) .

Das erwärmte Kugellager 6209 wird nach dem die Achswelle abgekühlt ist auf der Welle gebaut .

Nicht vorher !

Anschließen wird das kleine Lager ins Gehäuse verbaut , ggf. eingeklebt .

Benötigte Ersatzteile und Werkzeuge bei mir

Rillenkugellager 6209 un 6006

Fäustel/Hammer und ein Stück Holz

Hitze feste Handschuhe oder Baumwollputzlappen .

Im nächsten Schritt kann man die beiden Paßfedern auf einer Seite leicht anschleifen .

Das erleichtert später das aufsetzen des Zahnrades .

Die Paßfedern werden in der Achswelle gesteckt .

Das Zahnrad ist auf 150 Grad erwärmt worden ( Ca . 50 Minuten )

und wird auf der Achswelle gesteckt . Das muss sehr schnell gehen .

Idealerweise direkt vor dem Backofen ( Bild 169 ) .

Die Originale Ausgleichsscheibe auf dem Zahnrad legen nicht vergessen ( Bild 170 ) .

Das erwärmte Kugellager 6209 wird nach dem die Achswelle abgekühlt ist auf der Welle gebaut .

Nicht vorher !

Anschließen wird das kleine Lager ins Gehäuse verbaut , ggf. eingeklebt .

ie Bremsbeläge aufkleben lassen . Im Internet gibt es Firmen die das machen .

ie Bremsbeläge aufkleben lassen . Im Internet gibt es Firmen die das machen .