Auch ein größerer Meilenstein konnte, beginnend mit den Vorbereitungen zur Montage der Laufgarnituren, mittlerweile abgeschlossen werde. Wie die Pleuel habe ich auch die neuen Kolben samt Kolbenbolzen und Sicherungsringen spaßeshalber gewogen und die Massen angeglichen. Die maximale Gewichtsdifferenz wurde so von 8g auf 1g reduziert. Dazu genügte es die Gießeinläufe an den Kolben ganz oder teilweise zu beschleifen und Kolben und Kolbenbolzen zu sortieren.

Nun konnte jeweils einer der Sicherungsringe schon im Kolben montiert werden. Dabei ist darauf zu achten, dass die Öffnungen der Sicherungsringe alle in die gleiche Richtung (oben oder unten) weisen. Pleuelaugen, Kolben und Kolbenbolzen wurden gut eingeölt und die Kolbenbolzenaufnahmen der Kolben mit einem Heißluftfön handwarm angewärmt. Die Kolbenbolzen ließen sich so spielend montieren. Bei der Montage der Kolben ist darauf zu achten, dass die Spitze des Schusskanals auf den Kolben zur hohen Pleuellagerseite bzw. zur Seite des Luftkanals weist. Nach der Montage der Kolbenbolzen konnte der zweite Sicherungsring montiert werden.

Anschließend wurden Ölabstreif- und Kolbenringe mit einer Kolbenringzange auf die Kolben aufgelegt.

Die Position der einzelnen Ringe auf den Kolben war in der Packungsbeilage gut beschrieben. Alle Ringe sind mit einer "Top" Markierung gekennzeichnet. Diese Kennzeichnung weist nach oben Richtung Brennraum. Alle Ringstöße sind um 120° zueinander versetzt und kein Stoß liegt in Kurbelwellenlängs- oder Querrichtung.

Bevor die Laufbuchsen aufgesteckt wurden, habe ich diese noch mit den jeweiligen Zylinderköpfe mittels Ventilschleifpaste eingeschliffen.

Vorher:

Nachher:

Am Zylinderfuss des ersten Zylinders wurden 2 Ausgleichscheiben mit je 0,2mm (im Zylinderkopfdichtsatz von DPH ist jeweils eine 0,2mm Ausgleichscheibe enthalten

) montiert und anschließend noch der gut gefettete (Silikonfett) O-Ring auf den Zylinderfuss geschoben. Zur drall- und beschädigungsfreien Montage der O-Ringe habe ich ein Kolbenringspannband verwendet. Auf dieses können die O-Ringe locker aufgesetzt und anschließend das Spannband auf die Größe der Laufbuchse geöffnet werden. Dann kann das Spannband über die Laufbuchsen bis zur O-Ring Nut geschoben und die O-Ringe leicht in die Nut gedrückt werden.

Um die Zylinderbuchse über die Kolben zu schieben müssen die Kolbenringe gespannt werden. Da Pleuel und Kolben schon auf der Kurbelwelle montiert sind, funktioniert das nicht mit einem einfachen Kolbenringspannband. Ich habe mir aus 0,5mm Blech einen Streifen geschnitten und die Enden abgekantet. Dieser Streifen kann um die Kolben mit Kolbenringen gelegt werden und mit Daumen und Zeigefinger der einen Hand zusammengedrückt werden. Dadurch spannen sich die Kolbenringe und die Zylinderlaufbuchsen (abgestufte Seite der Kühlrippen in Richtung der Stößelschutzrohre) können mit der anderen Hand über die Kolben geschoben werden.

Mit Fett wurde ein 2mm Lötdraht quer zur Kurbelwellenachse auf den Kolben 'geklebt' und dieser kurz vor OT positioniert. Der Zylinderkopf wurde montiert und die neuen Zylinderkopfschrauben gemäß Anziehvorschrift kreuzweise festgezogen (20Nm vorspannen, dann 45°+45°+45°). Nun wurde der Motor in Drehrichtung soweit durchgedreht, dass der erste Kolben über OT dreht, und anschließend der Zylinderkopf wieder demontiert. Mittels Messschieber ermittelte ich am gequetschtend Draht ein Spaltmaß von ca. 1,6mm. Auf Grund dieser Messung entschied ich, an allen Zylindern je eine Spaltmaßscheibe mit 0,3mm unterzulegen. Entsprechend wurden alle Zylinder und Zylinderköpfe mit neuen Zylinderkopfschrauben montiert und der Motor erneut in Laufrichtung einmal durchgedreht. Zudem wurden die Dichtflächen auf den Zylindern dünn mit Tuschierpaste bestrichen um die Abdichtung zu den eingeschliffenen Zylinderköpfen zu überprüfen.

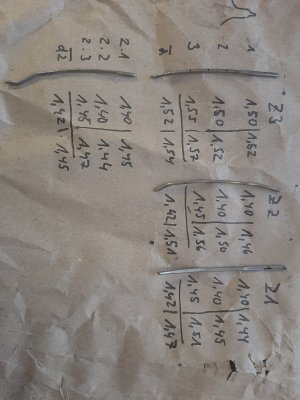

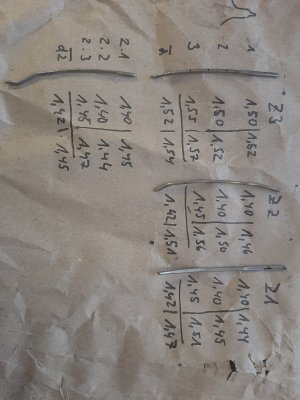

An den gequtschtend Drähten habe ich je drei identische Messpunkte im abgeflachten Bereich des Kolbendaches markiert. An diesen Messpunkten wurde die Drahtstärke einmal mit Messschieber und Mikrometer (nur zur Selbskontrolle

) gemessen und jeweils der Mittelwert gebildet. Im Resultat lag das Spaltmaß an allen Zylindern zwar im zulässigen Bereich von 1,4-1,6mm, aber um an allen Zylindern annähernd identische Werte zu erhalten wurde am dritten Zylinder die 0,3mm Ausgleichscheibe gegen eine 0,2mm Scheibe getauscht. Nun ist das Spaltmaß an allen Zylindern annähernd 1,45mm.

Vor dem finalen festziehen der Zylinderkopfschrauben sind alle Zylinderköpfe noch zueinander auszurichten. Dazu habe ich Ansaug- und Abgaskrümmer ohne Dichtungen montiert. Danach wurden die Zylinderkopfschrauben kreuzweise gemäß Anziehvorschrift festgezogen (20Nm vorspannen, 45°+45°+45°).

Bei der vorläufigen Montage des Abgaskrümmers leider festgestellt, dass die montierten Stehbolzen für den späteren Gusskrümmer zu kurz sind

.

Teilenummern der Ersatzteile:

Zylinderkopfschrauben: 02101681 (M12x210)

Zylinder-Satz: 02910303 (DMT-Onlineshop)

Weitere Ersatzteile:

Ausgleichscheiben: 0,2mm und 0,3mm

O-Ring Zylinderfuss: 86x2mm (FKM) [im Zylinderkopfdichtsatz enthalten]

Sven

. Ein ordentlicher Kompressor steht jedoch schon lange auf meiner Wunschliste. Beim Soda strahlen mit einem Arbeitsdruck von 6-7 Bar musste ich immer mal wieder Pausen einlegen um dem Kompressor wieder Zeit zum abkühlen zu geben, da er trotz des 100l Kessels durchlief. Bei Kleinteilen wie den Zylinderköpfen ist das verschmerzbar.

. Ein ordentlicher Kompressor steht jedoch schon lange auf meiner Wunschliste. Beim Soda strahlen mit einem Arbeitsdruck von 6-7 Bar musste ich immer mal wieder Pausen einlegen um dem Kompressor wieder Zeit zum abkühlen zu geben, da er trotz des 100l Kessels durchlief. Bei Kleinteilen wie den Zylinderköpfen ist das verschmerzbar.

.

.

.

.

) montiert und anschließend noch der gut gefettete (Silikonfett) O-Ring auf den Zylinderfuss geschoben. Zur drall- und beschädigungsfreien Montage der O-Ringe habe ich ein Kolbenringspannband verwendet. Auf dieses können die O-Ringe locker aufgesetzt und anschließend das Spannband auf die Größe der Laufbuchse geöffnet werden. Dann kann das Spannband über die Laufbuchsen bis zur O-Ring Nut geschoben und die O-Ringe leicht in die Nut gedrückt werden.

) montiert und anschließend noch der gut gefettete (Silikonfett) O-Ring auf den Zylinderfuss geschoben. Zur drall- und beschädigungsfreien Montage der O-Ringe habe ich ein Kolbenringspannband verwendet. Auf dieses können die O-Ringe locker aufgesetzt und anschließend das Spannband auf die Größe der Laufbuchse geöffnet werden. Dann kann das Spannband über die Laufbuchsen bis zur O-Ring Nut geschoben und die O-Ringe leicht in die Nut gedrückt werden.

) gemessen und jeweils der Mittelwert gebildet. Im Resultat lag das Spaltmaß an allen Zylindern zwar im zulässigen Bereich von 1,4-1,6mm, aber um an allen Zylindern annähernd identische Werte zu erhalten wurde am dritten Zylinder die 0,3mm Ausgleichscheibe gegen eine 0,2mm Scheibe getauscht. Nun ist das Spaltmaß an allen Zylindern annähernd 1,45mm.

) gemessen und jeweils der Mittelwert gebildet. Im Resultat lag das Spaltmaß an allen Zylindern zwar im zulässigen Bereich von 1,4-1,6mm, aber um an allen Zylindern annähernd identische Werte zu erhalten wurde am dritten Zylinder die 0,3mm Ausgleichscheibe gegen eine 0,2mm Scheibe getauscht. Nun ist das Spaltmaß an allen Zylindern annähernd 1,45mm.

.

.