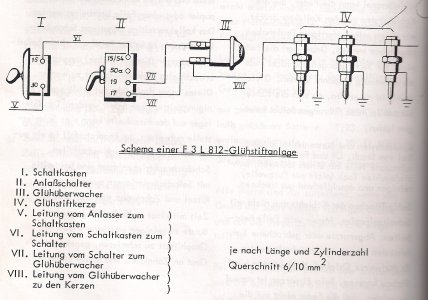

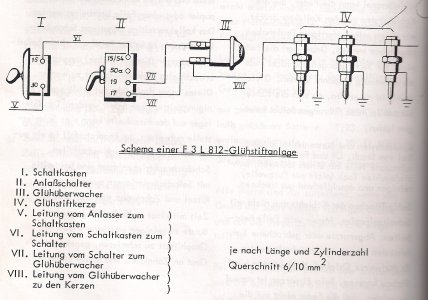

Vorglühanlage

Da keine Glühkerzen mehr im Motor waren entschloss ich mich zwei Stabglühkerzen aus meinem Fundus zu nehmen.

Ich nehme an, dass ursprünglich Drahtwendelglühkerzen mit 1,7V in Reihe mit zwei Vorwiderständen verbaut waren.

Die Stabglühkerzen haben 10,7V und sind parallel geschaltet. Vorteil: können ohne Glühwendel und Vorwiderstand betrieben werden.

Anschluss an Klemme 17 des Anlassschalter. Klemme 17 und 19 sollten überbrückt werden damit das Vorglühen beim Anlassen nicht unterbrochen wird.

( Hab ich so irgendwo gelesen)

Vorbereitungen zum ersten Startversuch

Den Motor hatte ich nun soweit komplett, dass ich über einen Startversuch nachdenken konnte.

1. Entlüftung bis zu den Düsenstöcken ausgeführt.

2. Vorglühen per Draht getestet.

3. Handgas auf 2/3 gestellt ( wollte ich, aber wahrscheinlich vergessen)

4. Lappen, für die Zuluft Unterbrechung im Notfall, bereit gelegt.

5. Enkel Handy in die Hand gedrückt

6. 3 Kabelenden in die Hand genommen ( +12V, -Glühkerzen, -Anlasser)

7. Erster Start

Nach der Dieselgedächtnisminute habe ich den Anlassvorgang gestartet.

Anlasser betätigt und Motor dreht sich. Nach einigen Umdrehungen kommen die ersten weißen Qualmwölkchen. Aha, er fängt an einzuspritzen.

Dann die ersten Zündungen begleitet von schwarzen Rauchwolken, aber unregelmäßig. dazwischen weißer Qualm.

Als ich den Anlassvorgang abbreche, hat das den Motor aber nicht interessiert.

Zu meinem Erstaunen läuft dieser aus eigener Kraft weiter.

Ich schnell, meinem Alter entsprechend um den Traktor gespurtet und Gas am Gestänge des Reglers gegeben.

Motor Läuft!!!! und auch noch auf beiden Zylindern !!

Den ersten Startversuch hat mein Enkel mit dem Handy gefilmt. Leider sind Detailaufnahmen nicht deutlicher ausgefallen, da er doch recht ängstlich von dem Geschehen Abstand gehalten hat.

Startversuch auf YouTube unter Kramer K33 dokumentiert.

Kramer K33 Erster Start

Da ich die Wiederbelebung des Motors aus dem Gedächtnis nieder geschrieben habe, hoffe ich alle wesentlichen Tätigkeiten erwähnt zu haben.

Falls nicht bitte nachfragen. Genauso werde ich erwähnenswertes noch nachtragen.

Mein Kramer K33 im jetzigen Zustand.

" Manche nennen es Rost, andere Patina "

Hiermit beendige ich den Bericht.

45° - 45° - 45°

45° - 45° - 45°