Zylindersatz montieren und Spaltmaß einstellen :

Benötigte Ersatzteile bei mir :

Dichtring Zylinderfuss ( lag dem Dichtsatz von Delegro bei ).

Ausgleichsscheiben ( die alten )

Pleuelschrauben M12x55 2 Stück von Schlepper-Teile.de

Drehmomentschlüssel , Verlängerungen und 17er und 19er Nuss .

Zu den Pleuelschrauben :

Die alten können nicht wieder verwendet werden , da es Dehnschrauben sind .

Angezogen werden diese nach der Vorgabe :

20 NM + 30 Grad + 30 Grad + 30 Grad wechselseitig ( WHB 712 Seite 29 ) .

Zu den Ausgleichsscheiben :

Diese gibt es in den Stärken 0,5 , 0,3 und 0,2 .

In der Regel sollten die alten von der Höhe passen .

Wenn der Zylinderkopf nachgearbeitet worden ist , sollte man mindestens 0,2 dazu geben .

Hier waren Original 0,9 verbaut , ich habe eine 0,2 dazu gegeben .

Zu den Zylinderkopfschrauben :

Diese kann man wiederverwenden wenn sie nicht zu stark gedehnt werden .

Das steht in den jeweiligen WHB .

Angezogen werden sie mit 20 Nm + 45 Grad + 45 Grad + 45 Grad

Im ersten Schritt werden die Ausgleichsscheiben auf dem Zylinderfuß gesteckt

und anschließend der Dichtungsring verbaut ( Bild 466 ) .

Achtung , dem Dichtungssatz liegt auch ein Dichtungsring für den 612 bei .

Dieser ist dicker und Schwarz .

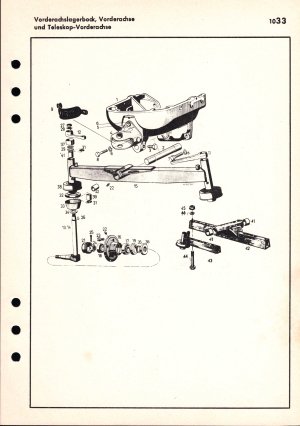

Nun steckt man den Zylindersatz mit dem Pleuel ins Gehäuse Bild ( 467 ) .

Anschließend montiert man die Pleuelschale mit der Lagerschale

an den Pleuel mit den Pleuelschrauben .

Diese werden nur mit 20 NM angezogen ( Bild 468 ) .

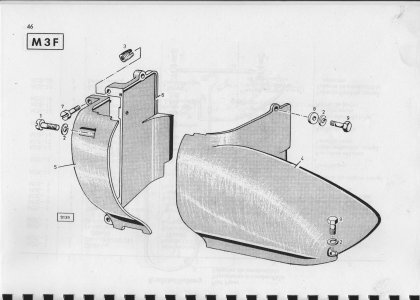

Dann klebt man ein Stück Lötdraht mit Fett auf dem Kolben ( Bild 469 ).

Quer zur Fahrtrichtung . Dann Montiert man den Zylinderkopf

mit den Zylinderkopfschrauben . Die Schrauben werden mit 20 Nm angezogen .

Dann habe ich den Motor mit der Handkurbel durch gedreht .

Anschließend wird der Zylinderkopf demontiert und der Lötdraht

vermessen . Das Maß sollte zwischen 1,4 und 1,6 mm liegen

Ich lag bei 1,5 . Also in der Mitte des Normbereichs .

Im nächsten Schritt werden die Pleuelschrauben nachgezogen .

Das ist nicht ganz einfach da die Platzverhältnisse nicht so toll sind .

Die Ausgleichsmassen anschließend montieren ( Bild 470 ) .

Wenn das Spaltmaß nicht stimmt löst man die Pleuelschrauben und Lagerschale

vom Pleuel und kann die ganze Einheit wieder raus ziehen .

Oder man zieht den Zylinder vom Kolben . Dann braucht man aber wieder das

Kolbenringband . Ist nicht Optimal beim 712 .