RaMs3s

- Beiträge

- 90

- Likes

- 79

Moin,

um die Restauration unseres D40.2 zu dokumentieren und zukünftig die ein oder andere Frage in den Raum zu stellen, habe ich mich entschieden das ganze hier nieder zu schreiben.

Im letzten Herbst haben wir uns einen zweiten D40.2 zugelegt. Dieser sollte eigentlich nur als Ersatzteilspender dienen. Zu Haus angekommen fand ich den "Neuen" zum Ausschlachten eigentlich zu schade und langsam reifte die Idee einer kompletten Restauration.

Die ich wegen des vorhandenen zweiten Deutz' keine Zeitnot habe, plane ich für die Restauration erstmal zwei Jahre. Bis dahin sollte dann auch unsere kleine Tochter groß genug für ihre ersten Runden auf dem Deutz sein .

.

Bevor jedoch demontiert werden kann muss erst noch ein neuer Unterstand für den Traktor gebaut werden. Also ging es erstmal mit der Bestandsaufnahme und kleineren Reparaturen los.

Da die Heckhyfraulik nicht mehr funktionierte, habe ich das Regelsteuergerät komplett zerlegt und überholt.

Die Zusatzsteuergeräte wurden entfernt und der Frontlader und ein Mähwerksantrieb demontiert und verkauft.

Statt eines ordentlichen Schaltknaufes war am Schalthebel ein hässlicher Missingklotz auf einer Rohrhälse angebraten. Nach dem wegflexen stellte sich als Ursache für dieses Konstrukt ein abgebrochener Schalthebel heraus. An ein Stück Rundstahl habe ich ein entsprechendes Gewinde für einen neuen Schaltknauf geschnitten und das Stück dann an den Schalthebel mit einem Vollanschluss angeschweißt.

Zudem war die Schaltmanschette nur noch in Fragmenten vorhanden, die Schalthebelfeder gebrochen und fast alle Gänge sprangen raus. Da ich diese Reparaturen vor Jahren schon an unserem ersten Deutz durchgeführt habe ging das recht flüssig von der Hand.

Der Tank war innen total verharzt und verrostet. Der Dieselfilter hatte sich fast aufgelöst. Nach der Grobreinigung habe ich den Tank zuerst mit Zitronensäure entrostet und anschließend mitels Phosphorsäure versiegelt. Nachdem der ganze Rost weggeätzt war zeigte sich ein kleines Loch welches ich zuschweißen musste. Abschließend den Tank noch neu gepinselt und mit neuem Dieselfilter und Tankdeckel vorläufig montiert.

vorher:

Nachher:

Im Rahmen der Ersatzteilhortung konnte ich einen F3l812 Motor in akzeptabler Entfernung auftreiben. Der äußere Zustand ließ eigentlich nicht viel erwarten, aber für Ersatzteile sollte es reichen. Außerdem war auch die ESP noch dabei.

Sven

um die Restauration unseres D40.2 zu dokumentieren und zukünftig die ein oder andere Frage in den Raum zu stellen, habe ich mich entschieden das ganze hier nieder zu schreiben.

Im letzten Herbst haben wir uns einen zweiten D40.2 zugelegt. Dieser sollte eigentlich nur als Ersatzteilspender dienen. Zu Haus angekommen fand ich den "Neuen" zum Ausschlachten eigentlich zu schade und langsam reifte die Idee einer kompletten Restauration.

Die ich wegen des vorhandenen zweiten Deutz' keine Zeitnot habe, plane ich für die Restauration erstmal zwei Jahre. Bis dahin sollte dann auch unsere kleine Tochter groß genug für ihre ersten Runden auf dem Deutz sein

.

.Bevor jedoch demontiert werden kann muss erst noch ein neuer Unterstand für den Traktor gebaut werden. Also ging es erstmal mit der Bestandsaufnahme und kleineren Reparaturen los.

Da die Heckhyfraulik nicht mehr funktionierte, habe ich das Regelsteuergerät komplett zerlegt und überholt.

Die Zusatzsteuergeräte wurden entfernt und der Frontlader und ein Mähwerksantrieb demontiert und verkauft.

Statt eines ordentlichen Schaltknaufes war am Schalthebel ein hässlicher Missingklotz auf einer Rohrhälse angebraten. Nach dem wegflexen stellte sich als Ursache für dieses Konstrukt ein abgebrochener Schalthebel heraus. An ein Stück Rundstahl habe ich ein entsprechendes Gewinde für einen neuen Schaltknauf geschnitten und das Stück dann an den Schalthebel mit einem Vollanschluss angeschweißt.

Zudem war die Schaltmanschette nur noch in Fragmenten vorhanden, die Schalthebelfeder gebrochen und fast alle Gänge sprangen raus. Da ich diese Reparaturen vor Jahren schon an unserem ersten Deutz durchgeführt habe ging das recht flüssig von der Hand.

Der Tank war innen total verharzt und verrostet. Der Dieselfilter hatte sich fast aufgelöst. Nach der Grobreinigung habe ich den Tank zuerst mit Zitronensäure entrostet und anschließend mitels Phosphorsäure versiegelt. Nachdem der ganze Rost weggeätzt war zeigte sich ein kleines Loch welches ich zuschweißen musste. Abschließend den Tank noch neu gepinselt und mit neuem Dieselfilter und Tankdeckel vorläufig montiert.

vorher:

Nachher:

Im Rahmen der Ersatzteilhortung konnte ich einen F3l812 Motor in akzeptabler Entfernung auftreiben. Der äußere Zustand ließ eigentlich nicht viel erwarten, aber für Ersatzteile sollte es reichen. Außerdem war auch die ESP noch dabei.

Sven

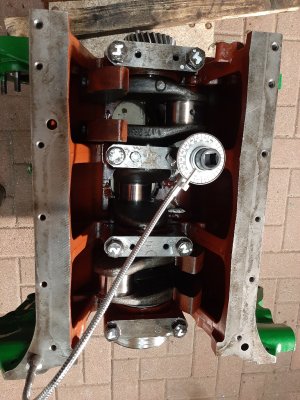

ohne jedoch die Schraube los zu bekommen. Also ein Werkzeug zum gegenhalten zusammengeschweißt.

ohne jedoch die Schraube los zu bekommen. Also ein Werkzeug zum gegenhalten zusammengeschweißt.

.

.

...

...

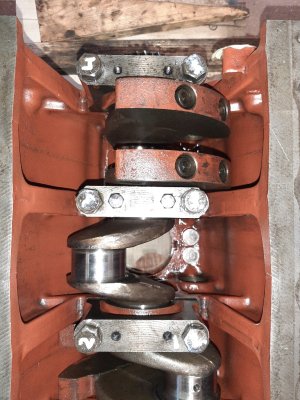

. Dafür werde ich mir noch jemanden suchen der die Dichtfläche nachfräst.

. Dafür werde ich mir noch jemanden suchen der die Dichtfläche nachfräst.

.

.

. Den Aufwand hinter solchen Dokumentationen merkt man erst wenn man sich selbst mal dran versucht, erst recht mit dem Handy oder Tablet.

. Den Aufwand hinter solchen Dokumentationen merkt man erst wenn man sich selbst mal dran versucht, erst recht mit dem Handy oder Tablet.